稭(jie)稈粉(fen)碎(sui)機(ji)新(xin)聞動態(tai)

稭(jie)稈粉(fen)碎(sui)機(ji)新(xin)聞動態(tai)

富(fu)通新能(neng)源(yuan) > 動(dong)態(tai) > 稭(jie)稈粉碎(sui)機新(xin)聞動(dong)態 > > 詳(xiang)細

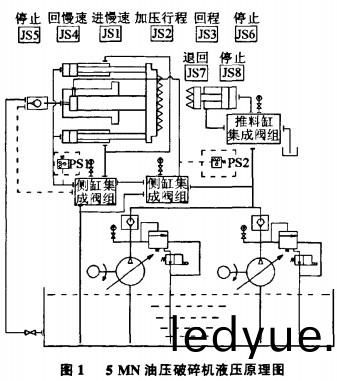

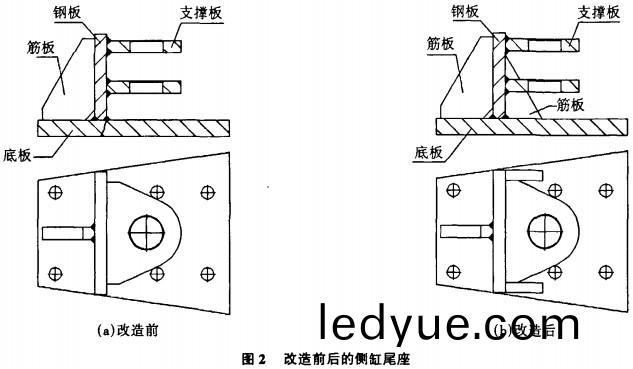

SMN油(you)壓(ya)殘(can)極破(po)碎(sui)機(ji)存在(zai)問題及(ji)改進(jin)措(cuo)施

髮(fa)佈(bu)時(shi)間:2013-11-08 13:41 來源(yuan):未知